Model LINE-R został zaprojektowany dla średniej i dużej wielkości przedsiębiorstw prowadzących produkcje seryjną. Linia dokonuje załadunku, rozładunku i dodatkowo (opcjonalnie) może dokonywać znakowania elementów ograniczając zaangażowanie operatora do niezbędnego minimum. LINE-R dostarcza najnowsze technologicznie rozwiązania w celu zwiększenia wydajności pracy.

Dzięki systemowi załadowczemu i rozładowczemu czas obróbki redukujemy do niezbędnego minimum, a maszyna staje się w pełni automatyczna.

Cechy:

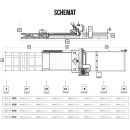

- Wymiary stołu roboczego: 2100 x 4200mm

- Automatyczny system załadunku

- Automatyczny system rozładunku

- Automatyczny transporter materiału do systemu rozładunkowego

- Oprogramowanie: Alphacam Essential 2D

- Oś Z – 200mm

- Aluminiowy stół roboczy podzielony na dwie sekcje robocze

- Automatyczny system smarowania

- Automatyczny pomiar wysokości narzędzia

- Wrzeciono 9kW HSK F63

- Głowica wiercąca: 14 pionowych wierteł, 3x2 poziome wiertła, 1 piła

- Karuzelowa wymiana narzędzi (8 narzędzi)

- Pompa próżniowa: BECKER VTLF 2.250 250m3/h / 8 sekcji podciśnieniowych

- Wymiary po instalacji: 4200x10300mm

- Moc całkowita: 40kW

- Waga: Ok. 5600Kg + 1900Kg

Centrum obróbcze do różnych celów

- Wrzeciono 9kW HSK F63 zapewnia doskonałe rezultaty obróbcze w materiałach takich jak drewno, aluminium, plastik, alucobond, pleksiglas i innych. Dodatkowo możliwa jest zamiana wrzeciona.

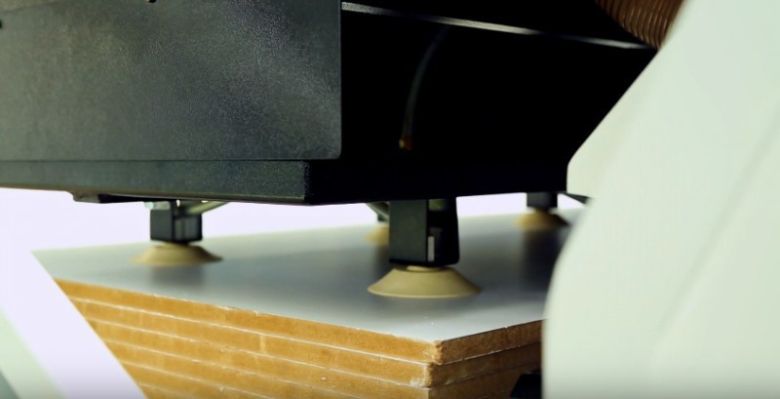

Stół załadowczy

- Stół załadowczy pozwala na automatyczny załadunek materiału do maszyny co przekłada się na skrócony czas procesu.

Stół wyładowczy i jednostka czyszcząca

- Zespół czyści stół po skończonym procesie i przygotowuje go do następnej operacji.

Jednostka podajnika

- Obrobiony materiał przenoszony jest na koniec linii za pomocą podajnika, czujnik umiejscowiony na jego końcu zatrzymuje materiał i pomaga operatorowi go wyładować.

Użytkowość wysokiego poziomu z aluminiowym stołem

- Stół roboczy wykonany jest z aluminium. Stół jest równomiernie podzielony na obszary próżniowe w celu maksymalizacji siły podciśnienia. Dodatkowo stół może zostać podzielony na niezależnie kontrolowane sekcje.

Wysokiej jakości łożyska i śruby

- Niskowibracyjne łożyska i śruby są wykorzystane do zapewniania szybkich posuwów osi. Struktura maszyny została zaprojektowana w celu uzyskania najlepszych rezultatów podczas procesu obróbki.

Elastyczna produkcja w konfiguracji 4. osiowej

- Maszyna dostępna jest w konfiguracji 4. osiowej dla bardziej złożonych zadań z wykorzystaniem najnowszych urządzeń C-Osiowych.

Wielozadaniowy agregat w opcji

- Wysokiej jakości jednostki agregatu umożliwiają doskonałe wyniki przy różnorodnych zadaniach.

Wydajne jednostki wiercące dopasowane do potrzeb klienta

- Maszyna może zostać wyposażona w wydajne jednostki wiercące, mogące wykonywać wiercenia pionowe oraz poziome przy zachowaniu doskonałych parametrów obróbki.

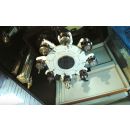

Automatyczna wymiana narzędzi

- Maszyna wyposażona jest w 8. pozycyjny karuzelowy magazyn narzędzi przeznaczonych do szybkiej wymiany na potrzeby procesu.

Automatyczny pomiar narzędzia

- Z wykorzystaniem automatycznego pomiaru narzędzia drastycznie zmniejsza się czas potrzebny na przygotowania maszyny do procesu oraz minimalizuje się możliwe błędy operatora. Jednostka automatycznie mierzy długości narzędzi i dostosowuje swoją pozycję do nowych parametrów.

Olbrzymia siła ssąca dzięki wydajnej pompie próżniowej

- Wysokiej wydajności pompa próżniowa, o wieloletniej żywotności, zapewnia pewne utrzymywanie obrabianego materiału. Maszyna standardowo wyposażona jest w pompę o wydajności 250m3/h, opcjonalnie wydajność może zostać zwiększona.

Maksymalne bezpieczeństwo operatora

- Zabezpieczenia ochronne najwyższego poziomu obecne w maszynie zapewniają maksymalne bezpieczeństwo operatorowi przy spełnieniu międzynarodowych norm i standardów.

- Zestaw ochronny, tj. mata bezpieczeństwa, bramy świetlne i ogrodzenie dostępne są opcjonalnie.

Jednostka sterująca CNC i nowy interfejs przyjazny użytkownikowi

- Maszyna sterowana jest przez jednostkę sterującą CNC opartej na architekturze PC. Jednostka wyposażona jest w przemysłowy PC pracujący nawet w najtrudniejszych warunkach środowiskowych. Interfejs pozwala na łatwe użycie i jest zdolny do przewidywania potrzeb użytkownika.

Zintegrowana produkcja z wykorzystaniem jednostki znakującej

- Opcjonalnie oferowana jednostka Label X umożliwia automatyczne znakowanie płyty przed załadunkiem przy użyciu danych pochodzących z programu CAD/CAM. Maszyna w międzyczasie przygotowuje się do obróbki konkretnego egzemplarza materiału.

Manualny system znakowania

- Z wykorzystaniem manualnego systemu znakowania, w którym wszystkie dane pochodzą z programu CAD/CAM, maszyna przygotowuje się do obróbki konkretnego egzemplarza materiału podczas gdy operator znakuje odpowiedni materiał.