Pilarka poprzeczna, automatyczna z popychaczem i optymalizacją. Maksymalna długość materiału: 6250 mm.

Opcje dodatkowe:

Stół odbiorczy z wybijakami 4 szt. do sortowania materiału:

35 100,00 PLN netto

Transport z uruchomieniem i szkoleniem do zakładu zamawiającego na terenie Polski:

2 500,00 PLN netto

Rozładunek wózkiem widłowym, zapewniony przez zamawiającego

Zalety:

- zapewnia szybkie, proste i precyzyjne cięcia na wymiar przez co zwiększa wydajność produkcji, obniża koszty, a przez zastosowanie ruchomej osłony podnosi bezpieczeństwo pracy.

- optymalizerka wykonuje poprzeczne cięcie materiału na wyrzynki o określonej długości z wyeliminowaniem wad materiałowych oznaczonych kredką fluorescencyjną oraz za pomocą czujnika do sczytywania kredki (opcja).

- innowacyjna myśl technologiczna stworzona przez konstruktorów w odpowiedzi na potrzeby małych, średnich i dużych zakładów stolarskich

- pilarka charakteryzuje się masywną konstrukcją, opartą na innowacyjnym korpusie zamkniętym na kształtownikach łączonych na zamki

- waga maszyny to aż 1600 kg przy standardowym wyposażeniu

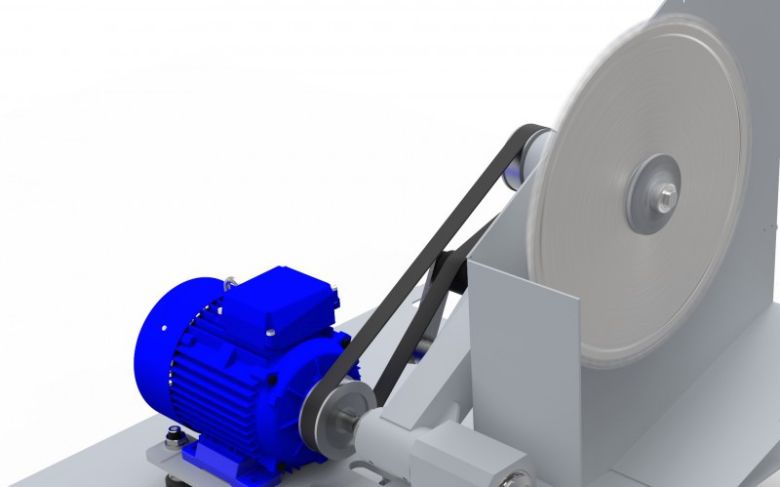

- napęd oparty na mocnym silniku 6 kW S1, przenoszonym za pomocą paska wielorowkowego posiada sensacyjnie dużą wysokość cięcia – do 160 mm przy szerokości materiału do 160 mm m

- możliwość wyboru napędu wahacza: - siłownik pneumatyczny (standard), (prędkość posuwu przecinania 1[m/s], materiał max. 200x60 mm), czas cięcia około 0,4s) lub opcjonalnie - korbowód z serwomotorem, (prędkość posuwu przecinania 2[m/s], materiał max. 160x30 mm), czas cięcia około 0,2s n

- napęd popychacza oparty jest na zębatej prowadnicy z szyną profilową napędzany silnikiem o mocy 1 kW. Łapa popychacza przystosowana jest do podawania ciężkich elementów pojedynczych jak i elementów układanych w pakietach

- pilarka może pracować w trzech opcjach: - cięcie na zadany wymiar - cięcie na zadany wymiar z optymalizacją i wycinaniem wad - cięcie na kreskę z wycinaniem wad

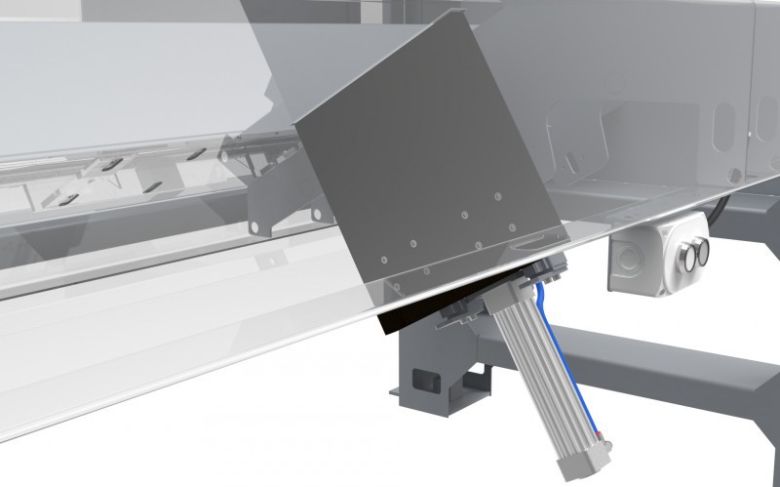

NIEZAWODNY AGREGAT NAPĘDOWY

- agregat napędowy oparty jest na stalowej solidnej konstrukcji, uzbrojony w potężny, łożyskowany wał napędowy. Jednostka napędowa to wydajny i mocny silnik klasy S1 o mocy 6 kW. Napęd za pomocą paska wielorowkowego eliminuje straty w trakcie przenoszenia mocy z silnika na wał i daje możliwość zastosowania tarczy o średnicy 500 mm i wysokości aż do 160 mm, lub wysokości 100 mm przy ekstremalnie dużej szerokości materiału 350 mm. Silnik zabezpieczony przed przeciążeniem czujnikiem temperatury, wyposażony w hamulec elektromagnetyczny umożliwiający zatrzymanie piły w ciągu 10s

- napęd wahacza stanowi siłownik pneumatyczny (standard ( prędkości posuwu przecinania 1[m/s], materiał max. 200x60 mm, czas cięcia około 0,4s) lub opcjonalnie korbowód z serwomotorem, (prędkość posuwu przecinania 2[m/s], materiał max. 160x30 mm), czas cięcia około 0,2s W zależności od aktualnie ciętego materiału można regulować prędkości wysuwu piły z korpusu maszyny

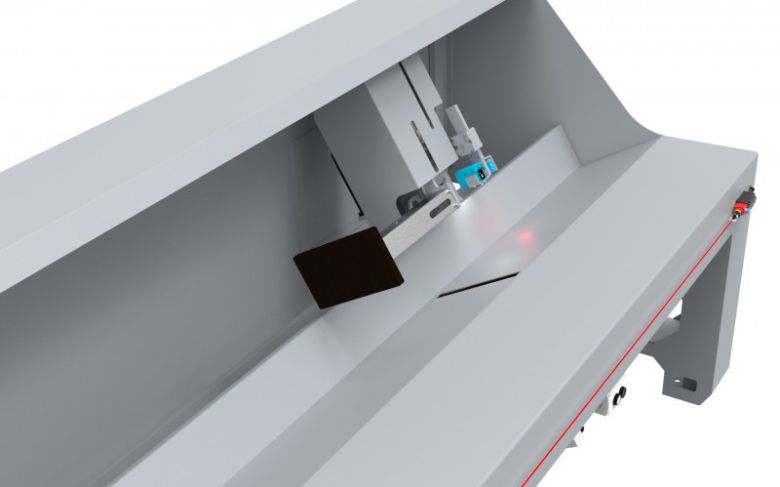

PRECYZYJNE CIĘCIE

- podajnik to elektronicznie sterowany popychacz materiału. Porusza się po zębatej listwie napędzany silnikiem elektrycznym o mocy 1 kW. Jego zadaniem jest precyzyjne ustawienie materiału względem aktualnie ustawionego wymiaru do linii cięcia Dokładność popychacza to 0,2 mm. Przystosowany jest do ekstremalnie ciężkich elementów których waga nie powinna być większa ni ż 80 kg dla wsadu materiału 3800 mm. Na podajniku umieszczony jest laser, który podczas przemieszczania się łapy na przelocie jałowym mierzy włożony do komory materiał oraz czujniki bezpieczeństwa. Program komputerowy na podstawie wprowadzonych danych przelicza w którym miejscu popychacz ma ustawić materiał. Po skończonym cyklu cięcia popychacz oczekuje na załadunek następnego elementu

CIĘCIE PAKIETOWE

- opcjonalnie w pilarce Optimat 500 można wykonywać cięcia pakietowe czyli układanie i przecinanie kilku elementów podczas jednego cyklu cięcia. Aby ułatwić pozycjonowanie materiału przy popychaczu możemy zastosować dodatkową stopę wysuwaną pneumatycznie z korpusu maszyny. Stopa aktywowana jest przyciskiem na korpusie. Następnie bazujemy materiał do tej stopy i tak samo przyciskiem chowamy ją poniżej blatu roboczego. W chwili gdy popychacz zaczyna przesuwać materiał do strefy cięcia nasz pakiet jest już wyrównany. Unikamy w ten sposób niedokładności cięcia ostatnich wymiarów

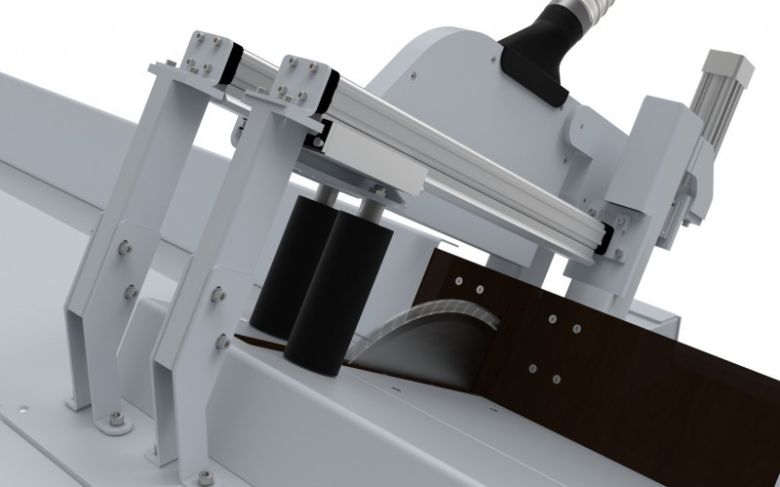

MOCNY DOCISK

- docisk materiału boczny to dwie solidne rolki, znajdujące się w strefie cięcia. Ich zadaniem jest utrzymanie ciętego elementu w pozycji nieruchomej podczas ruchu tarczy tnącej zarówno przed jak i za linią cięcia. Wymuszony ruch docisku odbywa się za pomocą dwóch potężnych siłowników pneumatycznych. Za sterowanie dociskiem odpowiada komputerowe oprogramowanie. W zależności od rodzaju i przekroju drewna możemy regulować siłę docisku za pomocą reduktora u mieszczonego w korpusie maszyny. Od góry materiał dociskany jest za pomocą osłony odpylającej

SPRAWDZONA ELEKTRONIKA

- zastosowany program komputerowy pozwala na szybki, precyzyjny i dokładny system cięcia. Optymalizacja przyspiesza proces cięcia i jednocześnie pozwala na dużą redukcję odpadu materiału. Interfejs jest przyjazny i intuicyjny, nie stwarza problemów operatorowi. Dodatkowo z pozycji operatora umieszczone są regulacji docisku bocznego prędkości wysuwu piły i siły docisku osłony. Firma REMA stosuje elektronikę firm: Panasonic, Schneider, Siemens. Przekłada się to na bezawaryjność systemów elektronicznych